资料篇 电磁炉常用集成电路的设计与应用

电磁炉作为现代厨房中高效、清洁的加热设备,其核心性能与可靠性在很大程度上依赖于内部集成电路(IC)的设计与选用。集成电路作为电磁炉的“大脑”和“神经中枢”,集成了功率控制、信号处理、安全保护及用户交互等多种关键功能,是实现其智能化、高效率与安全运行的技术基石。本文旨在梳理电磁炉中常用的几类集成电路,并探讨其设计要点与应用特性。

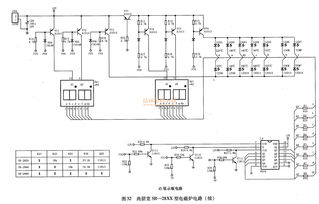

一、电磁炉常用集成电路的主要类型

1. 主控微处理器(MCU)

这是电磁炉的核心控制单元,通常为8位或32位单片机。它负责接收用户通过触摸面板或按键输入的操作指令(如功率、定时、模式选择),处理来自锅具检测、温度传感器、电流电压采样等电路的反馈信号,并输出PWM(脉宽调制)信号来控制功率输出。其设计需具备高抗干扰能力、丰富的I/O接口、内置AD转换器以及可靠的看门狗定时器,以确保在复杂的电磁环境下稳定工作。

2. 功率控制与驱动集成电路

这类IC专门用于驱动电磁炉的功率开关器件(通常是IGBT)。它们接收来自MCU的PWM信号,经过放大、隔离和整形后,提供足够强度和精度的驱动信号给IGBT,控制其通断频率与占空比,从而精确调节加热功率。设计中需重点考虑驱动能力、开关速度、死区时间控制以及过流、过压保护功能的集成,以防止IGBT因直通、过载而损坏。

3. 电压比较器与运算放大器

在电磁炉的检锅、电流电压采样、温度检测及同步电路中广泛应用。例如,通过运算放大器构成差分放大电路,精确放大微弱的电流采样信号(来自电流互感器)供MCU的AD口读取;利用电压比较器实现过压、欠压保护,或生成同步信号以确保IGBT在零电压点附近开关,减少损耗。这类IC要求低漂移、高共模抑制比和快速响应特性。

4. 电源管理集成电路

为整个电磁炉控制系统(MCU、显示、驱动等)提供稳定、隔离的多路低压直流电源(如+5V, +12V, +15V等)。通常采用开关电源芯片,设计需满足高效率、低待机功耗、宽电压输入范围以及良好的电磁兼容性(EMC)要求。

5. 专用集成芯片(ASIC)

部分高端或方案高度集成的电磁炉会采用将MCU、驱动、保护甚至部分功率器件封装在一起的专用模块或智能功率模块(IPM)。这类设计极大简化了外围电路,提高了系统可靠性与一致性,但对散热设计和成本控制提出了更高要求。

二、集成电路设计的关键考量

1. 电磁兼容性(EMC)设计

电磁炉本身是强电磁干扰源。IC内部设计(如时钟电路、I/O端口)和PCB布局布线必须高度重视抗干扰能力(如采用施密特触发器输入、内置滤波、电源去耦)和减少对外辐射(如优化开关波形、驱动斜率控制),以满足严格的EMC标准。

2. 热设计与可靠性

功率驱动类IC工作在高频、大电流状态,会产生显著热量。芯片设计需采用高热导率封装,内部集成过热保护(TSD)电路。系统设计中则需配合高效的散热器与风道。

3. 保护功能的集成

安全是电磁炉的生命线。现代电磁炉IC普遍集成了多重硬件保护功能,如:IGBT过温保护、线圈盘过温保护、输入过压/欠压保护、浪涌保护、无锅具或小物件检测、IGBT过流保护等。这些保护电路需要高可靠性和快速响应(纳秒至微秒级),往往通过专用比较器或逻辑电路在硬件层面直接实现,与MCU的软件保护形成双重保障。

4. 能效与功耗优化

为满足全球日益严格的能效标准(如中国的能效标识),IC设计需致力于降低自身功耗(特别是待机功耗),并通过优化PWM控制算法、提高驱动效率等方式,提升整机的加热效率。

三、发展趋势

随着物联网和智能家居的普及,电磁炉的集成电路设计正朝着更高集成度、更强智能化和更优互联性发展。未来的主控MCU可能集成更多模拟前端、更强大的计算内核以支持模糊控制、自适应加热等复杂算法,甚至直接集成Wi-Fi或蓝牙通信模块,实现远程控制、菜谱下载与能耗管理。宽禁带半导体(如GaN)驱动IC的应用,有望进一步提升电磁炉的功率密度和响应速度。

电磁炉常用集成电路的设计是一个多学科交叉的工程领域,它紧密围绕性能、安全、可靠性与成本四大核心,不断推动着这一日常家电的技术革新与体验升级。深入理解这些集成电路的原理与设计要点,对于产品研发、故障诊断与性能优化都具有重要意义。

如若转载,请注明出处:http://www.mykmlife.com/product/50.html

更新时间:2026-01-13 13:48:48